Autor deste Artigo

Metodologia: O potencial da engenharia funcional

A criação de diagramas de circuitos e a documentação na construção de máquinas e painéis de controle não são relevantes apenas para a produção, mas também desempenham um papel decisivo na operação subsequente. Entretanto, não são apenas a pontualidade e a integridade dos dados que são importantes para as áreas posteriores, como a de serviços, mas também o acesso rápido às informações.

O ponto crucial da questão é que os montadores de painéis exigem informações diferentes dos técnicos de serviço e manutenção, por exemplo. Mesmo que as informações estejam incluídas, mas espalhadas por muitas páginas, ainda assim os técnicos de manutenção gastam um tempo valioso para entender as relações necessárias entre os componentes individuais. O tempo gasto pelo técnico, mas não pela máquina, é um fator de custo relevante para os operadores de sistemas.

Neste artigo, daremos dicas metódicas para a sua engenharia, que podem ser usadas para aumentar a qualidade dos seus diagramas de circuito e promover a utilização eficiente da sua documentação na produção e durante a operação subsequente.

O dilema do engenheiro de projeto: agradar a todos os usuários finais, desde os montadores de painéis até os técnicos de manutenção

Os engenheiros elétricos enfrentam o desafio e a pressão de desenvolver seus diagramas de circuitos de modo que contenham as informações corretas e sejam fáceis de ler para todos os usuários finais, desde os montadores de painéis até os técnicos de manutenção. Como os projetistas podem ser ajudados nesse caso? Por exemplo, repensando seus métodos. Em termos concretos, isso significa sair de uma abordagem orientada à produção para uma metodologia na qual os projetistas elétricos não usam mais o componente, mas sim sua respectiva função como diretriz para sua engenharia.

Engenharia funcional: visualizar a função completa dos componentes relacionados no diagrama de circuito

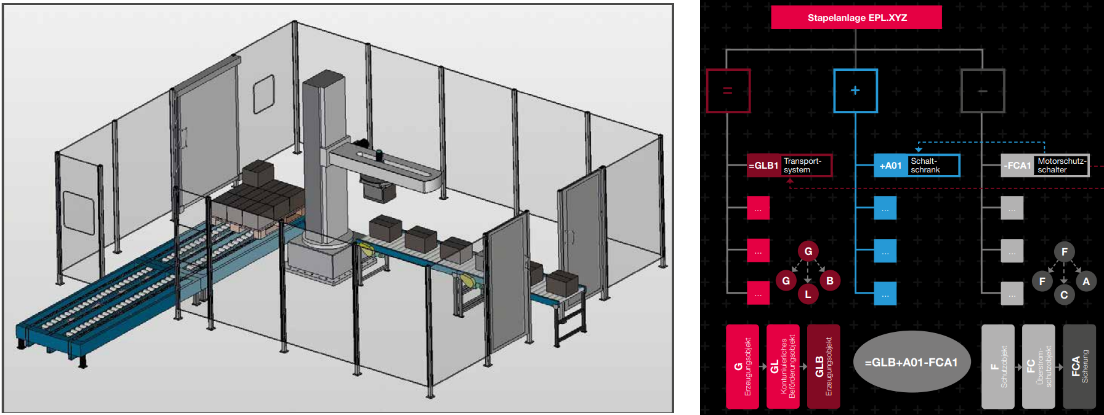

Com a abordagem orientada por função, a função completa é mostrada no diagrama de circuito. Isso torna mais fácil para os técnicos de manutenção se orientarem em sua documentação e derivarem as conexões entre os componentes instalados. As alterações e extensões subsequentes, bem como a adição ou remoção de componentes, também são muito mais fáceis.

Abordagem funcional vs. orientada para a produção

Mas como é possível conciliar as necessidades da produção com a abordagem funcional? Afinal, a produção de painéis de controle ainda define as diretrizes de engenharia para muitos fabricantes de painéis de controle. Na variante orientada para a produção, os grupos de componentes idênticos são visualizados de forma orientada para os lados e, por exemplo, os cartões de entrada do CLP são agrupados em um lado e os cartões de saída no outro. Essa abordagem tradicional é otimizada para a produção, pois cada componente pode ser exibido um após o outro no diagrama de circuito e instalado passo a passo diretamente no painel de controle.

À primeira vista, o agrupamento de componentes também pode parecer vantajoso para a engenharia. No entanto, muitas vezes ocorre exatamente o oposto. Os engenheiros estão interessados nas conexões entre os componentes individuais que definem sua função. Entretanto, quanto mais páginas eles tiverem que ler, mais difícil e demorado será filtrar as correlações. O mesmo se aplica à operação do sistema: Nos diagramas de circuito orientados para a produção, os técnicos precisam de muito mais tempo para reconhecer um projeto orientado para a função no painel de controle.

Solução para o dilema: repensar metodicamente - utilizar o potencial do software - atender aos requisitos operacionais e de produção

De modo geral, ambas as formas de visualizar diagramas de circuitos são justificadas. Entretanto, durante a vida útil de um painel, a engenharia funcional pode proporcionar a você e a seus clientes muito valor agregado e economizar um tempo valioso em caso de manutenção ou falhas.

.png?width=464&height=227&name=imagem%20(3).png)

Como suporte de software correto, as necessidades da produção ainda podem ser atendidas muito bem. O Eplan oferece suporte abrangente nesse aspecto: o software gera automaticamente listas e relatórios abrangentes para facilitar a produção e a instalação. Dessa forma, até mesmo trabalhadores inexperientes são orientados passo a passo e de forma eficiente durante o processo de produção de painéis.

A solução para esse dilema está na combinação e a mudança do esquema elétrico tradicional, orientado para a produção, para o esquema elétrico funcional deve ser vista como parte da solução geral e como um investimento no futuro.

Por onde começar? Basta experimentar e usar os modelos!

Uma mudança metódica na forma como a engenharia trabalha pode parecer desafiadora, mas geralmente é menos complexa do que se supõe inicialmente. Na maioria dos casos, o maior obstáculo é superar seu próprio medo de tentar algo novo e descartar o que está acostumado a fazer. Uma dica que nossos especialistas em engenharia dão nesse caso é: comece e experimente! Até mesmo os novos processos rapidamente se tornam um hábito e passam a ser executados de forma muito mais estruturada e eficiente.

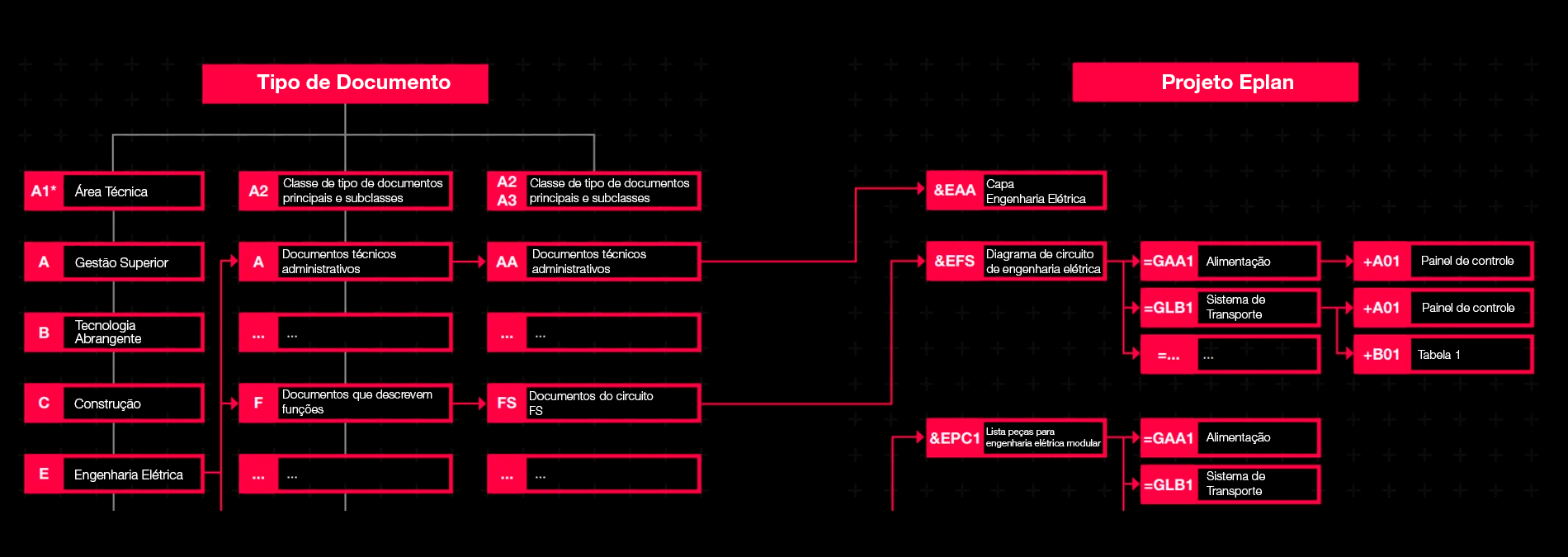

Por falar em experimentar: Os modelos padronizados e os exemplos de aplicação do Eplan Engineering Standard facilitam muito o início da engenharia orientada por função. Eles fornecem os dados de engenharia necessários como ponto de partida e definem a direção certa para sua engenharia. Os projetos básicos para a criação de novos projetos são fornecidos para download de acordo com os padrões atuais da IEC e com identificadores de estrutura e modelos de avaliação predefinidos. Isso torna a criação de novos projetos Eplan muito mais fácil e eficiente.

Portanto, é importante repensar os métodos, utilizar o potencial e os serviços do software e atender aos requisitos de produção e operação em igual medida.

Descubra o enorme potencial para os processos da sua empresa com o Eplan

Consultoria Eplan - https://www.eplan.com.br/servicos/consultoria/

Comentários